W rozległym krajobrazie nowoczesnej produkcji, kucia i obróbki CNC (Computer Numerical Control) wyróżniają się dwie świecące gwiazdy, z których każda promieniuje wyjątkowym blaskiem. Procesy te stanowią podstawowe filary kształtowania produktów przemysłowych w niemal wszystkich sektorach – od lotnictwa i motoryzacji po urządzenia medyczne i elektronikę. Chociaż obie techniki przyczyniają się do produkcji komponentów, różnią się znacznie zasadami, metodologią, zastosowaniami i właściwościami produktów końcowych.

I. Kucie: Precyzja poprzez ciśnienie

1. Definicja i kontekst historyczny

Kucie to jeden z najstarszych, a jednocześnie najbardziej dynamicznych procesów produkcyjnych ludzkości, którego korzenie sięgają wczesnej cywilizacji. Zasadniczo kucie polega na wywieraniu znacznego nacisku na metalowe przedmioty obrabiane, wywołując odkształcenie plastyczne, które zmienia ich kształt i wymiary w celu uzyskania pożądanych komponentów. To ciśnienie – czy to udarowe, czy statyczne – zazwyczaj wymaga specjalistycznego sprzętu, takiego jak młoty kuźnicze lub prasy.

Ewolucja technologii kucia trwa od tysiącleci. Starożytne cywilizacje stosowały podstawowe techniki kucia, używając kamiennych młotków i drewnianych młotków do wytwarzania narzędzi i broni. Postęp w metalurgii wprowadził narzędzia z brązu i żelaza, podnosząc możliwości kucia. Średniowieczni europejscy kowale udoskonalili to rzemiosło, wytwarzając trwałą zbroję i broń. Rewolucja przemysłowa przyniosła energię parową i elektryczność, rewolucjonizując sprzęt kuźniczy i produktywność. Dzisiejsza technologia kucia obejmuje wyrafinowany system różnorodnych procesów i maszyn dostosowanych do różnych potrzeb produkcyjnych.

2. Zasady i techniki

Kucie wykorzystuje zdolność metalu do odkształcania plastycznego. Metale poddane działaniu siły ulegają odkształceniu sprężystemu (odwracalnemu) aż do przekroczenia granicy plastyczności, przy której następuje odkształcenie plastyczne (trwałe). Kucie wykorzystuje tę właściwość do zmiany kształtu przedmiotów obrabianych, jednocześnie udoskonalając ich wewnętrzną strukturę ziaren - zwiększając gęstość, jednorodność, a ostatecznie wytrzymałość, wytrzymałość i odporność zmęczeniową elementu.

Operacje kucia klasyfikują według temperatury:

-

Kucie na gorąco:Przewodzi powyżej temperatury rekrystalizacji metalu, ułatwiając znaczne odkształcenie przy niższym oporze. Idealny do dużych, skomplikowanych części, takich jak wały korbowe silników i korbowody.

-

Kucie na zimno:Wykonywane w temperaturze pokojowej lub zbliżonej, wymagające większego ciśnienia, ale zapewniające doskonałą dokładność wymiarową i wykończenie powierzchni, przy jednoczesnym zwiększeniu wytrzymałości i twardości. Typowe dla precyzyjnych komponentów, takich jak koła zębate i elementy złączne.

-

Kucie na ciepło:Działa w temperaturach kucia na gorąco i na zimno, równoważąc plastyczność z precyzją. Nadaje się do średnio złożonych komponentów średniej wielkości.

3. Zalety i ograniczenia

Kucie oferuje wyraźne korzyści:

-

Ulepszone właściwości mechaniczne:Zoptymalizowana struktura ziaren poprawia wytrzymałość, wytrzymałość i odporność na zmęczenie.

-

Wydajność materiałowa:Minimalizuje ilość odpadów, zwiększając stopień wykorzystania i opłacalność.

-

Przydatność do produkcji masowej:Wysoka przepustowość pozwala sprostać wymaganiom produkcyjnym na dużą skalę.

-

Wszechstronna geometria:Możliwość wytwarzania różnorodnych kształtów, w tym skomplikowanych konfiguracji.

Jednak kucie wiąże się z pewnymi ograniczeniami:

-

Wysokie koszty oprzyrządowania:Specjalistyczne matryce, szczególnie w przypadku skomplikowanych projektów, wymagają znacznych inwestycji.

-

Ograniczenia precyzji:Generalnie mniej precyzyjne niż obróbka skrawaniem, często wymagające operacji dodatkowych.

-

Wykończenie powierzchni:Zwykle wymaga dodatkowej obróbki, aby osiągnąć pożądaną gładkość.

4. Zastosowania przemysłowe

-

Przemysł lotniczy:Produkuje komponenty o wysokiej wytrzymałości, takie jak części silnika i podwozie.

-

Automobilowy:Produkuje trwałe elementy układu napędowego, w tym wały korbowe i przekładnie.

-

Ciężkie maszyny:Tworzy odporne na naprężenia komponenty, takie jak duże łożyska i przekładnie przemysłowe.

-

Sektor Energetyczny:Produkuje odporne na korozję zawory i rurociągi do zastosowań naftowo-gazowych.

-

Wytwarzanie energii:Produkuje solidne łopatki turbin i wirniki generatorów.

II. Obróbka CNC: Inżynieria precyzyjna

1. Definicja i ewolucja technologiczna

Obróbka CNC to subtraktywny proces produkcyjny, w którym sterowane komputerowo narzędzia selektywnie usuwają materiał z pełnych bloków (metalu, tworzywa sztucznego lub kompozytu) w celu uzyskania precyzyjnych geometrii. W porównaniu z obróbką konwencjonalną, CNC oferuje najwyższą dokładność, wydajność i elastyczność w przypadku złożonej produkcji części.

Technologia ta pojawiła się w latach pięćdziesiątych XX wieku, kiedy MIT opracował pierwszą frezarkę sterowaną numerycznie. Postęp w informatyce przekształcił wczesne systemy taśm dziurkowanych w dzisiejsze bezpośrednie cyfrowe sterowanie, radykalnie poprawiając precyzję i przepustowość. Nowoczesne CNC obejmuje różnorodne metody obróbki i konfiguracje sprzętu dostosowane do różnorodnych wymagań produkcyjnych.

2. Zasady i procesy

Obróbka CNC opiera się na zaprogramowanych trajektoriach ścieżek narzędzia, które prowadzą narzędzia tnące w celu systematycznego usuwania materiału. Przepływ pracy zazwyczaj obejmuje:

-

Projekt:Tworzenie modeli 3D za pomocą oprogramowania CAD (Computer-Aided Design).

-

Programowanie:Konwersja projektów na instrukcje maszynowe przy użyciu oprogramowania CAM (Computer-Aided Manufacturing).

-

Organizować coś:Ładowanie programów, wybór narzędzi i zabezpieczanie detali.

-

Obróbka:Wykonywanie operacji usuwania materiału zgodnie z zaprogramowanymi instrukcjami.

-

Kontrola:Weryfikacja dokładności wymiarowej i jakości powierzchni.

Podstawowe techniki CNC obejmują:

-

Przemiał:Obrotowe noże usuwają materiał, tworząc elementy takie jak szczeliny, kieszenie i złożone kontury.

-

Wiercenie:Bity obrotowe wytwarzają otwory o różnych średnicach i głębokościach.

-

Obrócenie:Narzędzia stacjonarne kształtują obracające się elementy w celu wytworzenia elementów cylindrycznych.

-

Szlifowanie:Tarcze ścierne pozwalają uzyskać bardzo dokładne wykończenie powierzchni i wąskie tolerancje.

3. Zalety i ograniczenia

Obróbka CNC zapewnia znaczące korzyści:

-

Wyjątkowa precyzja:Sterowanie komputerowe zapewnia dokładność i powtarzalność na poziomie mikronów.

-

Elastyczność projektowania:Obsługuje skomplikowane geometrie i szybkie iteracje projektu.

-

Automatyzacja:Ogranicza konieczność ręcznej interwencji, jednocześnie zwiększając produktywność.

-

Wszechstronność materiału:Obróbka metali, tworzyw sztucznych i kompozytów.

Jednakże CNC ma pewne wady:

-

Intensywność kapitału:Wysokie koszty sprzętu wymagają znacznych inwestycji.

-

Złożoność programowania:Wymaga wykwalifikowanego personelu do wydajnego generowania ścieżki narzędzia.

-

Odpady materiałowe:Subtraktywny charakter generuje więcej złomu w porównaniu z procesami formowania.

-

Ograniczenia przepustowości:Mniej ekonomiczne niż kucie do produkcji na dużą skalę.

4. Zastosowania przemysłowe

-

Urządzenia medyczne:Produkuje implanty i narzędzia chirurgiczne wymagające wyjątkowego wykończenia powierzchni.

-

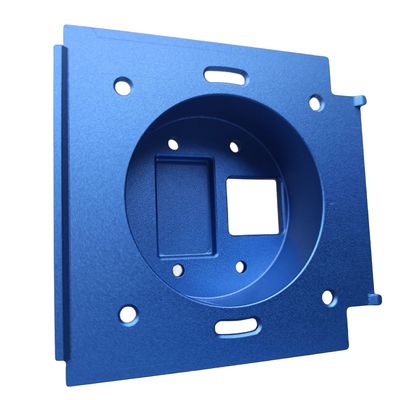

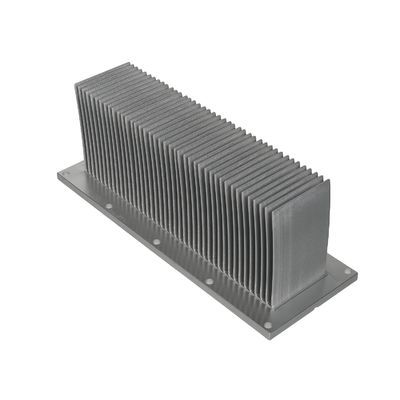

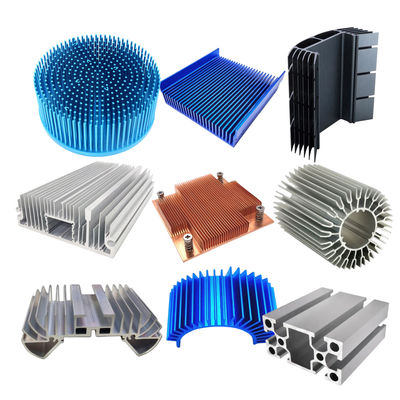

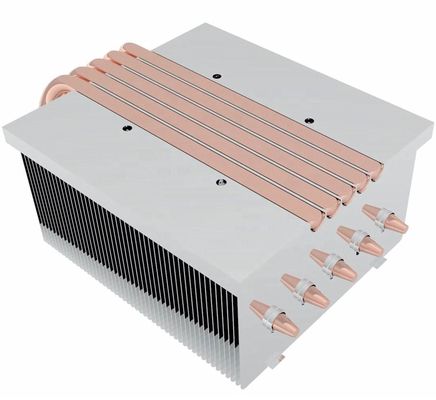

Elektronika:Produkuje obudowy i elementy płytek drukowanych z wąskimi tolerancjami.

-

Przemysł lotniczy:Produkuje komponenty płatowca i łopatki turbin wymagające rygorystycznych specyfikacji.

-

Automobilowy:Obrabia bloki silnika i części przekładni wymagające precyzyjnych powierzchni współpracujących.

-

Obróbka:Tworzy formy do wtryskiwania tworzyw sztucznych i odlewania ciśnieniowego.

III. Kluczowe wyróżniki

Zrozumienie podstawowych różnic tych procesów umożliwia świadomy wybór:

1. Właściwości i wytrzymałość materiału

Siły ściskające kucia wyrównują wewnętrzne struktury ziaren wzdłuż kierunków naprężeń - analogicznie do słojów drewna - zwiększając wytrzymałość, wytrzymałość i odporność na zmęczenie. Jest to szczególnie korzystne w przypadku elementów wytrzymujących obciążenia cykliczne lub udarowe. Obróbka CNC nie może zmienić mikrostruktury materiału podstawowego, dzięki czemu części kute doskonale nadają się do wymagających zastosowań mechanicznych.

2. Precyzja i złożoność

Obróbka CNC wyróżnia się dokładnością wymiarową i złożonością geometryczną, osiągając tolerancje na poziomie mikronów i gładkie wykończenia powierzchni, idealne do precyzyjnych zespołów. Kucie jest odpowiednie dla prostszych geometrii, często wymagających obróbki wtórnej w celu uzyskania drobnych szczegółów.

3. Wydajność i koszt produkcji

Kucie okazuje się bardziej ekonomiczne w przypadku masowej produkcji solidnych komponentów pomimo wyższych początkowych kosztów oprzyrządowania. CNC oferuje większą elastyczność w przypadku prac niskonakładowych lub prototypowych, ale staje się mniej opłacalna w skali ze względu na wolniejsze czasy cykli i większe straty materiału.

4. Kompatybilność materiałowa

CNC umożliwia szerszy wybór materiałów, w tym niemetali, podczas gdy kucie przynosi korzyści przede wszystkim stopom metali, takim jak stal, aluminium i tytan.

IV. Hybrydowe podejścia do produkcji

Wiele zastosowań łączy oba procesy — kucie kształtów zbliżonych do sieci, a następnie obróbkę CNC — aby wykorzystać ich mocne strony. Ta hybrydowa metodologia optymalizuje właściwości mechaniczne przy jednoczesnym osiągnięciu wymaganej precyzji, co stanowi rosnący trend w zaawansowanej produkcji.

V. Rozważania dotyczące wyboru procesu

Optymalna metoda produkcji zależy od:

- Specyfikacje materiałów komponentów

- Wymagania dotyczące złożoności geometrycznej i tolerancji

- Oczekiwania dotyczące wydajności mechanicznej

- Docelowa wielkość produkcji i koszty

VI. Perspektywa przyszłości

Pojawiające się trendy obejmują:

-

Inteligentna produkcja:Integracja z IoT i AI w celu konserwacji predykcyjnej i optymalizacji procesów.

-

Zrównoważony rozwój:Energooszczędny sprzęt i inicjatywy ograniczające ilość odpadów.

-

Precyzja w skali nano:Postęp w możliwościach ultraprecyzyjnej obróbki.

-

Zaawansowane materiały:Adaptacja do kompozytów i stopów nowej generacji.

VII. Wniosek

Kucie i obróbka CNC stanowią uzupełniające się paradygmaty produkcji, z których każdy jest doskonały w określonych zastosowaniach. Kucie zapewnia doskonałe właściwości mechaniczne komponentów o wysokiej wytrzymałości, podczas gdy CNC umożliwia niezrównaną precyzję w przypadku złożonych geometrii. Podejścia hybrydowe często zapewniają optymalne rozwiązania, łącząc zalety obu technologii. Zrozumienie możliwości tych procesów umożliwia producentom podejmowanie strategicznych decyzji produkcyjnych zgodnych z celami technicznymi i ekonomicznymi.

Twoja wiadomość musi mieć od 20 do 3000 znaków!

Twoja wiadomość musi mieć od 20 do 3000 znaków! Proszę sprawdzić email!

Proszę sprawdzić email!  Twoja wiadomość musi mieć od 20 do 3000 znaków!

Twoja wiadomość musi mieć od 20 do 3000 znaków! Proszę sprawdzić email!

Proszę sprawdzić email!